O som

típico e inconfundível da batida do coração das motocicletas Harley-Davidson

ganha vida na Pilgrim Road Powertrain Operations, local onde são produzidos os

motores Milwaukee-Eight™, Twin Cam™ e Evolution® que equipam os modelos das

famílias Touring, Softail®, Dyna® e Sportster®.

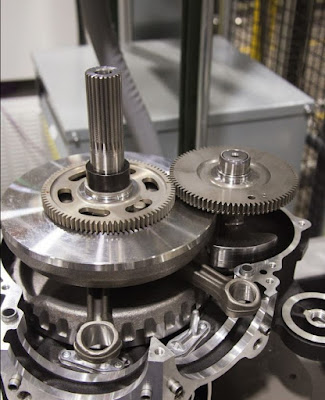

Esta é a área um time de mecânicos transforma o aço forjado em bielas, virabrequim, engrenagens de câmbio, comandos de válvulas, e carcaças de alumínio em blocos de motor, que resistirão ao calor e pressão gerados dentro dos motores e ajudam a impulsionar as motocicletas Harley-Davidson nas estradas para a liberdade!

Esta é a área um time de mecânicos transforma o aço forjado em bielas, virabrequim, engrenagens de câmbio, comandos de válvulas, e carcaças de alumínio em blocos de motor, que resistirão ao calor e pressão gerados dentro dos motores e ajudam a impulsionar as motocicletas Harley-Davidson nas estradas para a liberdade!

Esses e

muitos outros componentes são transformados ao longo das linhas de montagem da

Pilgrim Road, esperando para completar uma das 59 diferentes configurações de

motores atualmente disponíveis, por meio de um processo de manufatura que conta

com alta tecnologia aplicada e é supervisionado por uma equipe dedicada

de profissionais altamente qualificados. Da Pilgrim Road, esses

motores e suas transmissões são acoplados a armações para equipar as

motocicletas H-D nas linhas de montagem final, nas cidades de York

(Pensilvânia) e Kansas City (Missouri).

|

| Na linha de montagem perfeitamente sincronizada, há sempre um cabeçote pré-montado à espera de um motor. |

|

| Soquetes robóticos acomodam, simultaneamente, quatro parafusos do cabeçote do cilindro com um torque preciso. |

Durante picos de produção, a Pilgrim Road emprega quase mil funcionários. Muitos deles estão envolvidos em usinagem e tratamentos térmicos, duas das competências centrais nas instalações da planta de Pilgrim Road. Fornecedores entregam matéria-prima forjada e fundida, pronta para trabalhos precisos de acabamento, executados pelos operadores das máquinas, nos centros de usinagem de ponta, controlados por computadores. As faces e furos de bielas, por exemplo, são fabricados em múltiplos estágios antes que os furos sejam aquecidos por indução de corrente elétrica, para um aumento de resistência localizado. Um indicador eletrônico na estação de acabamento mede todos os aspectos de cada biela, assegurando um controle de qualidade preciso para um componente muito importante.

|

| Uma caixa de bielas de aço forjado prontas para usinagem. |

Em outro centro de usinagem, um robô gigante é responsável pela união das metades direita e esquerda das carcaças, levantando cada parte sobre um jato de ar para afastar os detritos antes de juntá-los com parafusos e fios, usinando as cavidades dos rolamentos do virabrequim, garantindo alinhamento absoluto das superfícies. As metades da carcaça são carimbadas com o número de motor, continuando como um conjunto até a montagem final.

Antes de

serem usinados, cilindros, cabeçotes, metades das carcaças e a caixa de

transmissão são revestidos com um pó preto ou prata. Este produto substitui a tinta com um revestimento duradouro de resina de poliéster, aplicado na forma

de pó e tratado em altas temperaturas.

O revestimento é um processo ecológico que produz emissões zero de GCV (Gases de Compostos Voláteis) e quase nenhum resíduo perigoso. A fim de atender às expectativas do cliente, a unidade gera e recicla anualmente mais de 4.500 toneladas de aço e alumínio. Grande parte do metal é de qualidade tão elevada que a Harley-Davidson lava esse material para aumentar seu valor de reciclagem.

O revestimento é um processo ecológico que produz emissões zero de GCV (Gases de Compostos Voláteis) e quase nenhum resíduo perigoso. A fim de atender às expectativas do cliente, a unidade gera e recicla anualmente mais de 4.500 toneladas de aço e alumínio. Grande parte do metal é de qualidade tão elevada que a Harley-Davidson lava esse material para aumentar seu valor de reciclagem.

|

| Cada estator é enrolado com cerca de 47 m de fios de cobre envernizados. |

Em uma linha de produção flexível, os funcionários são capazes de montar todo o portfólio de motores em qualquer combinação ou ordem. Um motor Milwaukee-Eight™ pode estar na linha de montagem ao lado um Twin-Cooled™ Twin Cam 103™ ou um Screamin’ Eagle® 110. A Pilgrim Road também produz motores para Harley-Davidson® Genuine Motor Parts & Accessories.

|

| No final da linha de montagem, motores prontos são fixados em suportes para o transporte até as fábricas. |

As telas de cada estação piscam uma luz verde indicando quando uma etapa de montagem foi concluída com êxito. Em algumas estações, câmeras digitalizam o motor parcialmente montado e podem alertar um operador caso uma parte errada tenha sido colocada por engano, como por exemplo, se a junta do cabeçote foi colocada de forma equivocada.

|

| Motores prontos para serem despachados para a montagem final de uma Harley-Davidson na fábrica em York. |

|

| Teste dos motores a frio. |

Nenhum comentário:

Postar um comentário